汽车制造,大家都觉得复杂。其实这里面KD(散件组装)、CKD(全散件组装)、SKD(半散件组装)可大有文章,这可都是汽车产业全球化的关键。今天就来讲讲这里面的事的。

先说说KD吧,KD就是把汽车拆成大部件,运到地方再组装。别以为像拼乐高那么简单,实际可麻烦多了。KD关键在于灵活。就拿大众汽车在中国的部分车型来说,把车身、底盘这些大部件从德国运到中国,在本地组装。这样做,关税成本能降下来,市场需求有变化也能快点应对。2023年啊,全球KD汽车市场规模到了150亿美元,比上一年扩展了12%呢(数据来源Statista)。

不过KD也有麻烦事。运输成本高,组装效率低。要是市场需求突然变了,KD的灵活性就不太够用了。比如说2022年俄乌冲突,欧洲供应链断了,有些用KD模式的汽车制造商,生产计划就得临时改,新车发布都得推迟。

再讲讲CKD,CKD就像把汽车拆到每个小零件,发动机、螺丝钉啥的都不落下。这种模式特别灵活。像丰田在印度市场的CKD车型,在本地生产后,价格降了15%,好多消费者都去买了。2023年全球CKD汽车市场规模突破200亿美元,比上一年扩展了15%(数据来源IBEF)。

CKD在技术融合方面也很厉害。比如说特斯拉在上海超级工厂生产Model 3就用了CKD模式,不仅在本地生产,还把中国供应商的电池技术用上了,成本进一步降下来了。这就让特斯拉在中国站稳了脚,全球电动汽车技术也跟着进步了。

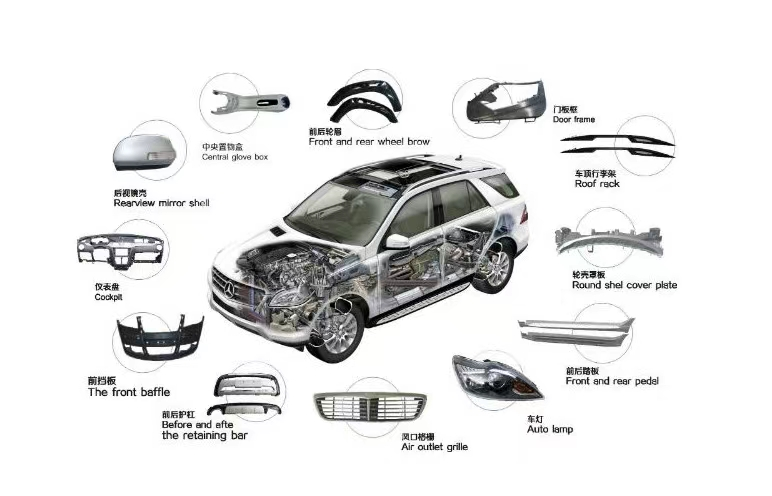

SKD呢,介于KD和CKD之间,就像两者的调和剂。SKD是把汽车拆成比较大的组件,像车身、底盘、发动机这些,运到目的地再组装。这样既保留了KD的灵活性,又不像CKD那么复杂。比如说宝马在墨西哥的工厂,把车身和底盘从德国运过去,在本地组装。运输成本降了,生产效率也提高了。

但是SKD也有局限性。组件标准化程度高,要是个性化需求有变化,就有点应付不过来了。就像2023年宝马在墨西哥工厂生产X3车型,市场需求一变,生产计划就得临时调整,有些订单就延迟交付了。

KD、CKD、SKD这三种模式啊,就像汽车制造的魔法,背后是全球化这把双刃剑。一方面推动汽车产业全球化,技术交流和文化融合也跟着发展了。就拿吉利来说,收购沃尔沃后用了CKD模式,技术水平提升了,全球汽车产业变革也被推动了。

但另一方面,这三种模式也让供应链变得脆弱了。2021年全球芯片短缺,用CKD模式的部分汽车制造商就得停产。据IHS Markit的数据,2021年全球汽车产量就因为这个减少了11.3%。

随着技术进步,KD、CKD、SKD这三种模式也在变。比如说人工智能和自动化技术用到CKD模式里,生产效率就大幅提升了。特斯拉上海超级工厂的自动化生产线就是例子。

还有模块化设计普及后,SKD模式更灵活了。大众汽车的MEB平台就是,模块化设计能让不同车型快速切换,生产效率进一步提高了。

KD、CKD、SKD这三种模式可不光是汽车制造的魔法,也是全球化的一个缩影。推动汽车产业变革的同时,也带来新挑战。以后随着技术进步,这三种模式还会继续发展,汽车产业的可能性也会更多。